攀钢集团攀枝花钢钒有限公司炼铁厂

摘要:针对由液控单向阀、顺序阀和溢流阀构成的液压泥炮前置块,本文计算了最小转炮时间,为调节炮的转进速度提供依据。讨论了不同结构形式下的液控单向阀在开启时所需的控制压力,并对我们现在所用的液控单向阀能否满足控制要求做了简要的计算和论述。

关键词:前置块 液控单向阀 压力

0引言:

攀钢炼铁厂二、四、新三高炉使用的是YP3080F型液压泥炮,其前置块部分发生故障几率较高,2018年5月初,四高炉南炮产生不保压事故,在作业过程中,现场的检修工人提出了不保压的问题可能跟液控单向阀选型不当有关,为此,本文就液压炮的前置块进行分析。

1、现状及存在问题

1 系统工作原理

1.1 泥炮液压系统原理图如图1所示。

.png)

1.转炮主阀芯 2.打泥主阀芯 3.转进液压锁 4.差动液压锁 5.单向阀 6.溢流阀 7.顺序阀 8、9.压力表 10.转炮油缸 11.打泥油缸 12.打泥液压锁 13.回油单向阀

图1 泥炮液压系统原理图

从原理图1可以知道,进炮堵铁口时,系统压力油P通过手动操纵液动换向阀1,使其处于右位,油通过液控单向阀3入油缸无杆腔;另一路控制油顶开液控单向阀4,油缸有杆腔中的油通过顺序阀7、液控单向阀4和3入油缸无杆腔,共同作用在油缸活塞上,使活塞杆伸出,带动炮身堵铁口,同时形成差动回路,以补油泵供油量的不足。退炮时系统压力油P通过手动操纵液动换向阀1,使其处于左位,顶开前置块中的单向阀5、顺序阀7进人油缸有杆腔,油缸活塞杆缩回,带动炮身退出铁沟,此时液控单向阀4锁死;另一路压力控制油顶开液控单向阀3使无杆腔中的油回到油箱。YP3080F型液压泥炮回转机构的主要技术参数见表1。

.png)

1.2 前置块的原理和作用

液压炮转炮油缸前置块是通过多个液压元件的合理组合,实现液压炮的快速前进和锁紧功能,以达到高炉控制要求。转炮油缸的前置块液压原理如图2。

.png)

图2 前置块液压原理图

前置块主要用来控制转炮油缸,其作用一是锁紧转炮油缸,使泥炮能停在任意要求的位置而不自行滑动,在打泥时保证炮嘴的压紧力,防止冒泥造成事故;二是形成差动回路,以补充进炮时油泵供油量的不足;三是在进炮时,依靠其中的顺序阀,在无杆腔形成一定的背压,使泥炮在斜底座下坡时不至于因自重而产生加速运动,保证泥炮运动的平稳性。

2 应用分析

2.1转炮时间计算

在实际使用中,由于进炮时转炮油缸无杆腔所需流量大于油泵所供给的流量,所以在前置块中设计了差动回路,以达到所需要的转炮速度,转炮速度计算如下[2]:

油泵:A2F160R2P3,流量为225L/min,设转炮时间为T。

Q油泵=225L/min==3.75 l/s

.png)

因为 Q油缸= Q油泵+ Q差动

T=9.36s

Q油泵—油泵流量;Q油缸—油缸无杆腔所需流量;Q差动—差动回路所提供的流量;

D—转炮油缸活塞直径280mm;d—转炮油缸活塞杆直径180mm;T—转炮全行程时间;

L—活塞有效行程。

高炉操作工为了减少炮嘴的烧损几率,盲目的叫我们调节转进速度,这里从理论上算出在我们现有的设备条件下所能调节的最小转进时间为9.36s,此时前置块上的单向顺序阀的几乎不起背压作用,这样炮就不能在任意位置停留,在斜底座靠近铁口一段下坡时会自动滑向铁口,造成不必要的事故,所以在保持较快转进速度的同时,也要保留一定的背压,保证泥炮运动的平稳性。现场使用中我们可以根据转进时有杆腔与无杆腔的压力差值,计算出顺序阀的调定压力,为调节炮的转进速度提供依据。

2.2 液控单向阀是系统的关键

旋转压炮回路设置液控单向阀,目的是保证打泥机构不后退。泥炮冒泥或铁水跑大溜多是由于液控单向阀保压失败所致。系统保压指标的好坏与回路设计和介质清洁度等有关,从泥炮的工作原理图上可以看出系统的转炮、打泥时的保压问题是由液控单向阀控制完成。工况上要求保压控制在30 min 内压力变化≤5 MPa ,锁紧精度很高,但由于回油背压无法排除,以及液压缸内泄漏影响了液控单向阀的有效保压。从图1可以看出为了减少回油背压,主阀芯选用Y型多路换向阀,仅在回油路上加了一个回油单向阀减少冲击,较好的解决了回油背压的问题,当然也可以采用转炮回油管单独走管的方法以减少回油背压。液控单向阀的选型不当引起工作不保压,是下面讨论的重点。液控单向阀的作用是允许油在一个方向流动,而反向流动必须通过控制来实现。由于液控单向阀泄漏量小、闭所性能好、工作可靠,因此广泛应用于保压回路。攀钢高炉使用的液压炮转炮油缸反向开启压力较大,若液控单向阀选择不合理,则可能造成无法开启,下面针对YP3080F型液压炮前置块上的液压锁进行分析。

旋转压炮回路所设置单向阀有三个,一个是普通单向阀5,所起的作用是使有杆腔回油不能回到油箱;一个是差动液压锁4,作用是使油液形成差动,为快速转进提供条件;另一个是转进液压锁3,作用是当主阀心处于中位时,保住无杆腔压力,保证打泥时机构不后退。在这里主要的故障点是差动液压锁和转进液压锁。

选用液控单向阀时,除了额定压力和额定流量的因素外,还应将液控单向阀控制活塞的泄油方式考虑在内。液控单向阀的泄油方式分为内泄和外泄两种。内泄式液控单向阀一般使用在反向出油腔无背压或背压较小的场合, 而外泄式液控单向阀则可使用在反向出油腔背压较高的场合,以降低最小控制压力,节省控制功率[4]。当反向进油腔的压力较高时,阀芯压在阀座上的力是很大的。控制活塞要将阀芯打开,使油液反向流动,需要较高的控制压力。为解决这一问题,可采用带卸荷阀芯的液控单向阀。这种液控单向阀主阀芯的下部有一个小孔,用一个锥阀芯—卸荷阀将这个小孔封闭。当控制油将控制活塞向上顶起时,控制活塞首先将这个卸荷阀阀芯顶开一个较小的距离,从高压腔进入的反向油液瞬时通过主阀芯的径向小孔,从卸荷阀下端小孔之间的缝隙溢出,原来使主阀芯处于封闭状态的反向油液的压力也随即降低。由于卸荷阀芯的作用面积较小,控制活塞顶开卸荷阀芯所需的力要大大小于直接顶开主阀芯的力。需要注意的是,带卸荷阀的单向阀只适用于反向油流是一个封闭容腔的场合,如液压缸的一腔或蓄能器等,这个封闭容腔的压力油只需释放很少一点流量即可将压力卸掉[1]。

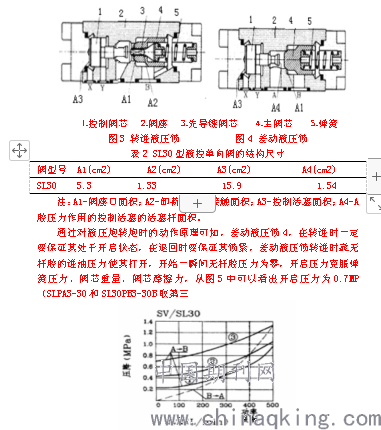

液压炮是高炉的关键设备,为了保证液压锁能安全开启,都采用外泄式结构,由于转进液压锁保压在25MP左右,反向开启时需要较高的控制压力,这里选用带卸荷阀芯的外泄式液控单向阀SL30PA3-30,其结构图如图3所示。而差动锁控制压力要求不高,但是要求有杆腔进油时能锁好,这里选用不带卸荷阀芯的液控单向阀SL30PB3-30B,其结构图如下图4所示。下面就它们的可行性做一个计算,表2为此类液控单向阀的结构尺寸[3]。

图5 SL30型液压锁常态下的开启压力

条直线)。但由于单向阀5的存在,油液不能回流,压力马上升高,顺序阀打开形成差动,此时差动锁A、B腔都受压,但是压差较小,而差动锁控制活塞面积与主阀芯面积比为A3/A1=3,差动锁A、B腔的压力比值最大为1.55,所以差动锁能在转进时能保持开启状态。液压炮退回时有杆腔进油,差动锁在进油油压的作用下锁死,无杆腔的回油背压较小,不能使其打开,所以选型满足要求。

从原理图可知,转进液压锁3,在转进时,一定要保证其处于开启状态,在退回时也要保证其处于开启状态,转进后和退回前这段时间应保压良好。下面就带卸荷阀芯的液压锁和不带卸荷阀芯的液压锁进行对比计算,为选型提供依据,转进时无杆腔没有压力,如图5所示,开启压力克服弹簧压力、阀芯重量、阀芯摩擦力,从图5中可以看出开启压力为0.7MP,其开启一般不成问题,在此不做讨论,主要是退回时,这时无杆腔保压为20MP左右,液压锁受力较大,打开较为困难。

假设转进压炮时保压在25MP,反向开锁压力为PK,根据原理图可知,退炮时有杆腔进油,反向开锁压力与有杆腔的进油压力相同,同时有杆腔进油也给无杆腔造成一定的压力,此时

PKA有=P1A无 ( A有-有杆腔面积;P1-开锁时无杆腔增加的压力;A无-无杆腔面积;)

PKπ1.82/4=P1π2.82/4,所以PK=2.42P1

⑴带卸荷阀芯的液压锁反向开启的条件是:

(PK/2.42+25)A2+PKA4+F=PKA3+PKA2

F为油缸无压力时的开启压力,取F=0.7MP;

参数带入计算得PK=1.58MP;

⑵不带卸荷阀芯的液压锁反向开启条件是:

(PK/2.42+25)A1+PKA4+F=PKA3+PKA1

参数带入计算得PK=7.61MP;

⑶平时保压最小压力为16MP,此时带卸荷阀芯的液压锁开启压力为:

(PK/2.42+16)A2+PKA4+F=PKA3+PKA2

参数带入计算得PK=1.45MP;

原理图上我们可以看到一个回油单向阀13,此单向阀起背压作用,增加回油速度刚性,增强工作机构的运行平稳性。用单向阀作背压阀时,回油背压力为0.2—0.6MP。而且查看了回油滤芯的报警压力是0.35MP,那么回油的总背压为0.55—0.95MP,这里取最大值0.95MP<1.45MP,所以选用带卸荷阀芯的液控单向阀不会因为背压自动打开,能满足使用要求。在使用的过程中我们用的是可调压力的液控单向阀,这样我们可以根据要求调定弹簧压力,这样就更加保证了它的使用安全性。

从算的数值中可以看出,不带卸荷阀芯的液压锁开启压力为带荷阀芯的液压锁开启压力的4.8倍,在此选用带卸荷阀芯的液控单向阀不仅有利于降低功率损失,减小系统发热,而且带卸荷阀芯的液控单向阀反向开启时有一段较长的卸荷过程,可以大大减少反向开启时的冲击和振动,提高元件使用寿命,在保压最小值时也能满足不受打泥回油背压的影响,所以选择的型号能满足控制要求。

3 结论

前置块的保压完全取决于液控单向阀,保压的好坏直接影响高炉生产,通过计算可以看出我们所选用的转进锁和差动锁能满足控制要求。只是在使用过程中我们要注意所更换的液控单向阀型号,带卸荷阀芯的液控单向阀用于无杆腔,不带卸荷阀芯的液控单向阀用于差动,这样保证系统稳定顺行的同时,可以增加液压元件的使用寿命。如果转炮速度在现有调节下无法满足控制要求,可以采用双泵工作制,以满足系统所需流量。

4 参考文献

[1].张利平.液压传动系统及设计.化学工业出版社.2005

[2].朱中华.SGXP一180高炉液压泥炮前置块故障分析.水钢科技.2003,(3):1-4

[3].http://211.160.78.6/huade_a5/pub/Catalog.asp

[4].宋海林.河北宣化工程机械股份有限公司.液控单向阀的结构特点及其应用.工程机械.2000(3):34—36

论文作者:潘红滨

论文发表刊物:《防护工程》2019年18期

论文发表时间:2020/1/13

标签:单向阀论文; 液压论文; 压力论文; 油缸论文; 差动论文; 活塞论文; 回路论文; 《防护工程》2019年18期论文;