摘要:利用Moldflow软件,对树脂零件注塑过程中的熔体流动情况进行模拟。通过设定不同位置及数量的浇口,分析填充时间、流动前沿温度、气穴位置、熔接痕数量和位置的变化对充填结果的影响,从而优化设计方案,最终获得合适的浇注系统,为模具设计提供依据。

关键词:浇口数量;Moldflow;填充结果;塑件;浇注系统

Analysis of Filling Results of Plastic Parts Cover under Different Gating Systems based on Moldflow Software

Fan Qiushi

(CHPAVC,Liaoning,Dalian,116021)

ABSTRACT:The melt flow was simulated during injection process for a plastic parts with the moldflow software. By setting different numbers of gates,effect of the filling time,flow front temperature,air trap and the number of weld line number and its position on the filling result was analyzed. A suitable gating system was chosen to provide a basis for mold design.

Key words:number of gate;Moldflow;filling results;plastic parts;gating system

1 引言

浇口位置直接影响塑料熔体在型腔内的流动,与聚合物分子的取向和塑件成型后的翘曲变形量有着一定的关系。传统注塑制品浇口位置的选择依赖于设计者的经验和技巧,需要设计者具有丰富的经验,产品可能产生的缺陷只有在试模后才能知道。对于产品缺陷的修复也只有通过修模来完成,增加了模具开发的成本和资金。Moldflow软件是注塑模具CAE分析最具代表性的软件,不仅能够模拟分析热塑性塑料熔体进入模具的流动过程,而且可以对塑料的浇口位置、压力分布、冷却过程以及注射工艺条件等进行模拟分析,从而有效缩短产品的设计生产周期并降低成本。利用Moldflow软件模拟塑件充模流动过程,以通过对制品填充时间、气泡数目和分布情况、熔接痕数目和分布情况的可视化模拟,找出与该零件合适的浇注系统,从而为模具设计提供依据。

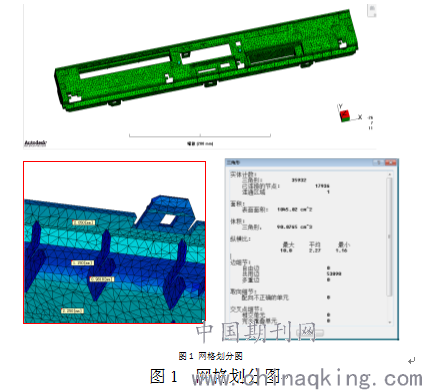

2 模型建立与网格划分

图1为蓝光播放机前侧的网格划分图,塑件外形尺寸为320mm×57mm×60.6mm,采用UG建模,模型经CAD Doctor软件功能对模具前处理,然后导入Moldflow中,用Mesh功能对其进行网格划分,经软件自动修补和手动对网格单元控制修改后,得到有限元模型,此单元网格匹配率为92.9%,平均纵横比2.27,最大纵横比10.0,能够达到翘曲变形分析的要求。制品材料为A Schulman GMBH公司的牌号为Pilyfort FIPP MKF 4025的ABS工程树脂材料。

图1中塑件圆弧处壁厚不足1mm,不利于成型时树脂材料的填充,设计浇注系统时需要考虑在此

附近设置浇口利于制品的顺利填充。

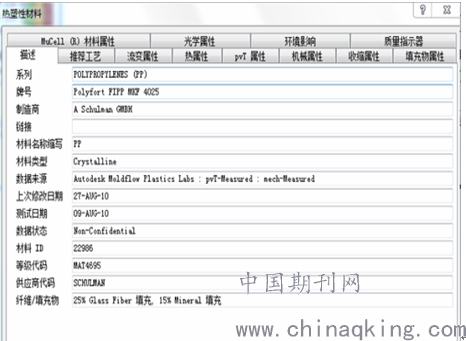

3 工艺参数设定

塑件材料如下图,材料制造商为A Schulman GMBH,树脂牌号为Pklyfort FIPP MKF 4025的ABS材料。根据经验设置注射成型工艺参数:①模具温度90℃;②熔体温度220℃;③注射压力1S;④保压时间6S;⑤冷却时间20S。

4 浇口设计

浇口设计应保证塑料熔体有一个快速、均匀、平衡、单一方向流动的填充模式,避免喷射、滞留、凹陷等发生,所以要在选定浇口设计方案之前对塑件进行最佳浇口位置的预分析。

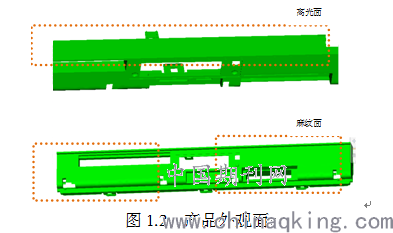

以图1所示塑件为例进行分析,利用MPI软件中的Gate Location分析模块,在前处理中将分析类型设定为Gate Location,并设定工艺参数后进行分析,分析结果如下图1.1所示。

根据制品要求将不可设定浇口位置去除,产品要求正面进行麻文喷涂,顶面及侧面进行高光处理,因此相关部位均不可设置浇口(如图1.2所示)。

因产品尺寸过长并且圆弧处壁厚不足1mm,设置一点浇口难以保证制品填充均匀,考虑设置两点浇口,根据最佳优化浇口位置,首先在正面无麻纹面处设置两点浇口,并建立浇注系统(如下图1.3所示),浇注系统创建完成后进行连通性诊断,柱体单元的颜色都为蓝色,说明浇注系统完全连通。

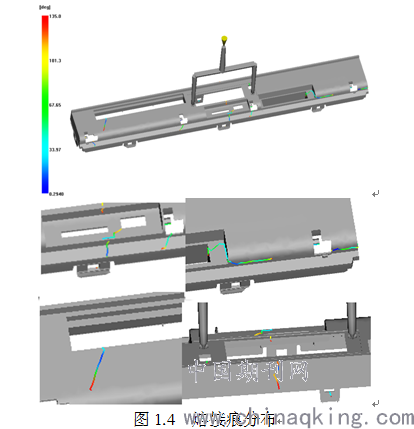

之后进行模拟填充分析,因为产品对外观的要求较高,首先需要确认2点浇口能否满足外观需要,下图1.4为2点浇口是产品的熔接痕分布。

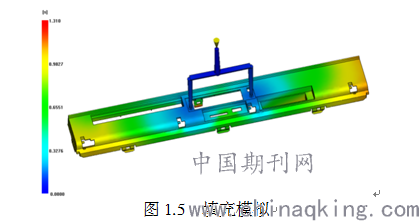

由图可见2点浇口熔接痕多在产品中间处,无法满足外观品质要求,下图1.5所示为填充时间分析,产品边缘距离浇口较远,不利于顺利的填充,填充时间也较大,不能满足产品的需要,重新确定浇口数量及类型。

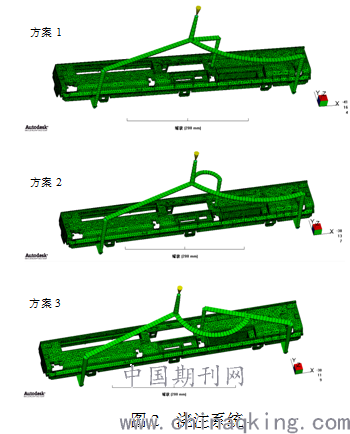

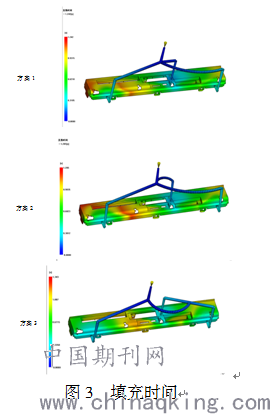

针对模具设计时熔接痕位置的考虑和浇口位置的可行性,提出3种浇注系统,如图2所示,因产品远端不易填充,3种方案都采用侧面两点中间一点浇口的方式。

方案1中间的浇口流程较其他2个较短,因此设计了第2种方案加长中间流道的长度,方案3再次延长了流道长度使3个浇口同时填充。

利用Moldflow 软件的fill模块对3种不同的浇注系统下的前面板进行填充模拟分析,为了比较各浇注系统的优劣,从填充时间,熔接痕,气穴,翘曲及注射压力5个方面加以考虑。

5 填充模拟分析

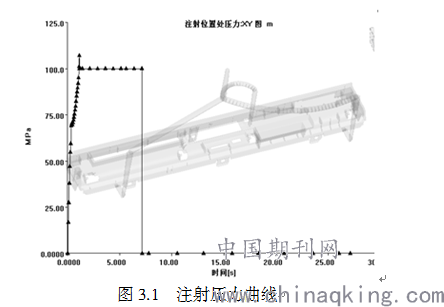

方案1的填充时间为1.242S,方案2的填充时间为1.205S,方案3则为1.343S,由图可见3种方案下塑件主体部分填充时间等高线分布都比较均匀,流动平衡性较好,说明3种方案均满足熔体填充要求。从(图3.1所示)注射压力曲线可以看出,注射机的最高注射压力的109.0MPa,符合塑件成型工艺要求,为注射机压力参数的设定提供了很好的选择。

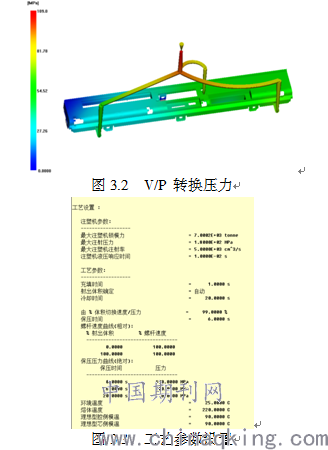

1、工艺参数结果

在分析日志中,有详细的工艺过程参数设置的情况,用户可以通过该信息来检验工艺过程参数设置是否有误,以方案2为例如图3.3所示。

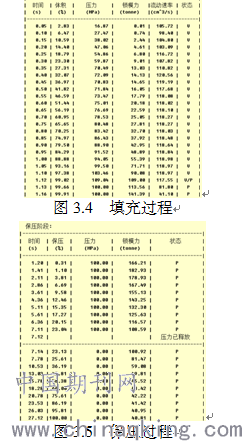

2、填充/保压过程

如图3.4所示,V/P转换发生在型腔充模为99%的时刻,V/P转换后,注射压力为109.0MPa,如图3.2所示,注塑压力很高,主要的原因为产品壁厚比较薄,圆弧壁厚不足1mm。

保压分析过程信息(如图3.5所示)中可以看到,保压持续时间为6S,压力恒定为100.0MPa,保压完成后的20S为自然冷却过程。

方案2的填充时间较其余两种方案稍好,从图3注射压力曲线可以看出,注射机的最高注射压力109.0,保压压力为100MPa,保压时间6S,对比其他两种方案较好,为注射机压力参数的设定提供了很好的选择。

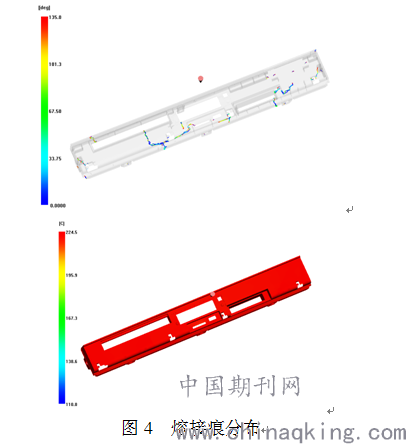

5.2 熔接痕分布

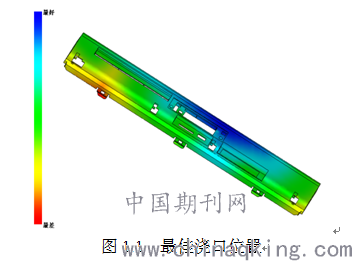

图4是3种浇口设计方案的熔接痕分布图。由图可见3种方案的熔接痕多处于料流结合处,结合熔体流动前沿温度分析结果(下图)可知,熔接痕处的熔体温度无明显降低,温差均较小。方案1熔接痕位置与方案2大致相同,都在制品光驱侧下端附近,而方案3的熔接痕多处于SD卡周边处,基本偏离的塑件观测较明显处,效果比前两个方案较好。

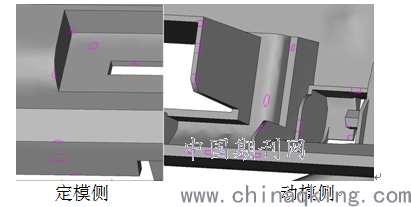

5.3 气穴分布

图5是3种浇口设计方案的气穴分布图。由图可见3种方案的气穴数量均较少,气穴主要集中于塑件的壁薄处及熔接痕附近,动模侧由于孔及筋较多气穴分布较为密集,但这些位置往往都设置型芯,顶杆及分型面有利于气体的排出,所以不会太严重,定模面气穴可设置相应的排挤结构(排气镶块)等排出。

图5 气穴分布

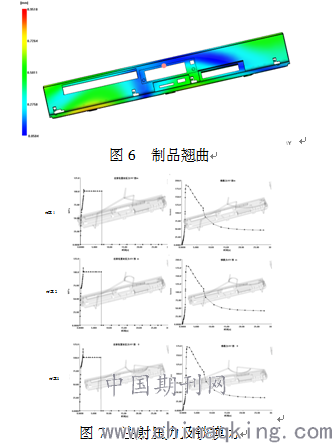

5.4翘曲变形分析

是指成型后的制品出现弯曲或扭曲,它影响制品的尺寸精度及可装配性。图6所示为所有因素导致的制品的总变形量。3种方案的翘曲变形量呈递增趋势,方案1变形量0.9175mm,方案2变形量0.9956mm,方案3变形量1.021mm,方案1要略优于方案2和方案3。

5.5注射压力和锁模力分析

图7是3种浇口设计方案的注射压力及锁模力模拟图。方案1的最大注射压力为103.17MPa,最大锁模力为1700.3KN,方案2的最大注射压力为109.0MPa,最大锁模力为1577.8KN,方案3的最大注射压力为115.8MPa,最大锁模力为1615.0KN,

综合来看方案2所需注射压力及锁模力均最小,原因为方案2的流道比较顺畅,树脂料填充时受到的阻力较小,减小的压力的消耗。

5.6浇口设计方案确认

综合比较并结合塑件本身的结构特点,得出3种方案的塑件两端填充流动平衡,可以满足塑件的生产需要,但方案2中的塑件两端填充流动更好,填充末端同时填满型腔,从而使得塑件的两端能得到相同的保压效果,方案2的注射压力及锁模力更小,体积收缩率均匀,表面麻文效果较好。实践表明,方案2成型的塑件表面品质好于方案1和方案3,塑件壁厚差异及变形也较小,最终确认使用方案2成型塑件,成型条件为注射压力为109.0MPa,填充时间1S,保压压力100MPa,保压时间6S,保压完成后20S自然冷却,方案二成型制品如图所示,正面及侧面的填充都很匀称。

6 结束语

应用Moldflow软件对塑件注塑成型过程进行模拟分析,预测了不同浇口位置对塑件造成的影响及缺陷,确定了最优浇口设计方案,从而为模具设计和产品生产提供了理论支持,是注塑模具设计发展的方向。实践证明,量产中的实际状态与Moldflow分析结果一致,为企业提升了产品质量,这对减少试模次数,节约模具开发时间和成本,提高一次试模成功率,进而提高经济效益有着重要的意义。

参考文献:

[1]于同敏,李铁山. 注塑制品的熔接痕及控制对策【J】. 模具工业,2002(7):33.

[2]曹宏深.赵仲治.塑料成型工艺与模具设计【M】.机械工业出版社,1993:189-190.

[3]张 华.Moldflow软件优化注射模浇口位置【J】.轻工机械,2008(2)47-50.

[4]范新风.我国注塑模CAE技术的应用现状分析【J】机电技术,2004(2)6-7,21.

作者简介:

范秋实(1984-),男(汉族),山东省龙口市,助理工程师,学士,目前供职于中国华录松下电子信息有限公司,主要从事对外车载部品及内制投影仪、激光头、光盘驱动器、机芯、整机相关模具的Moldflow模拟及精密测量的研究。

论文作者:范秋实

论文发表刊物:《电力设备》2017年第17期

论文发表时间:2017/10/23

标签:浇口论文; 方案论文; 压力论文; 塑件论文; 所示论文; 位置论文; 熔接论文; 《电力设备》2017年第17期论文;