摘要:本文针对目前预应力混凝土管桩接桩过程中存在的一些问题,提出了一种改进的接桩方法——环氧树脂销钉加焊接式拼接,并加以实验论证。

关键词:预应力;管桩;接头

引言

桩节接头质量是整个管桩桩基质量的关键,因此,接头质量必须得到充分的保证。通常桩身结构设计只要求接头的抗弯强度大于桩身抗弯强度,而在实际打桩过程中,接头除了会受到弯矩的作用外,还会受到锤击拉压应力及水平剪力的作用,即使是在正常使用状态,虽然锤击拉压应力已经不复存在,但土体上浮、桩基下沉以及邻近管桩的相互作用,同样有可能使接头受到拉压应力及水平剪力的作用。

1.目前接桩方法中存在的问题

目前我国各地生产的管桩产品,几乎全部采用钢端板焊接式接桩。而采用这种接桩方法,接头处全部的剪力、弯矩以及部分的压力都将由焊缝独立承担,这就要求焊缝的质量相当好,所以,大多数的地方性规范中都有如下规定:

(1)接桩焊接前一定要先用钢丝刷将上、下节桩钢端板处的泥土、尤其是铁锈刷清除净,直到露出金属光泽为止。这是保证焊缝质量的基础,应该引起焊工们的足够重视。

(2)接桩时上下段桩的中心线应对直,允许偏差不得大于5mm,节点弯曲矢高不得大于桩段的0.1%。而当上下桩段之间存有间隙时,应用楔型铁片全部垫实焊牢,以使两桩段更好地连为一体,并防止打桩时由于应力集中而在接头焊缝处产生高值打桩应力使接头开裂。

(3)拼接处坡口槽电焊应对称、分层、均匀焊接,每层焊好后都应清除残渣。焊缝应连续饱满(满足三级焊缝要求),焊条宜选用E422。焊接后应进行外观检查,焊缝不得存有表面缺陷。

(4)焊缝应自然冷却,冷却时间不得少于8~10分钟,严禁用水冷却或焊好即打,以免焊缝变脆,影响焊缝强度。因为如果焊好即打,没有让焊缝自然冷却,这时由于土体中水的存在,入土后的焊缝一遇水,立即会冒出白烟,就向淬火一样,立即变脆(用水冷却也是一样)。这样做,不仅会影响焊缝强度,而且当锤击数一多时,焊缝极易开裂。这是焊接中极其重要的一道工序,但是许多施工人员却由于一味地追求施工速度而往往忽视或者做不到这一点(大多都是焊好即打)。这还需要监理工程师进一步加强监督,并尽量让那些施工人员明白个中原理,互相配合,保证焊缝质量。

此外,如果条件允许的话,还应做好焊接接头的防腐工作,以满足桩基耐久性的要求。焊接接头的腐蚀程度很大程度上取决于土壤的PH值、土壤的电阻系数和焊接接头的表面缺陷。在瑞典通常假设,钢材最大的腐蚀速度为5mm/100年或3mm/50年,在稳定的地下水位以下和未扰动的土中,钢材的腐蚀速度一般都小得微不足道,在粘土中尤其如此,也就是说,接头焊缝的腐蚀问题在一般情况下并不会太严重。但在一些非常不利的地质条件下(比如土层中的水带有碱性或是焊缝本身就带有缺陷),焊缝的腐蚀速度就大大加快,那么,桩基耐久性就会受到影响。这时可以用沥清或其它表面覆盖材料刷涂焊接接头,这样做虽然会因为打桩时管桩与桩周土体的摩擦作用而部分失效,但至少也可以部分起到防腐的作用。而更好的办法则是用阴极防腐蚀法来防止焊接接头的腐蚀(当然,这样做也存在一个弊端,就是有可能会损坏管桩附近的其它钢结构)。国外有关资料已经显示,在地下水位上下变动较大区域的焊接接头,管桩厂生产相应管桩时,可在接头的钢端板内部镀一层锌,以牺牲锌来防止焊接接头腐蚀,效果很好,焊接接头的质量能得到足够的保证。

上述的种种规定,如果每个施工人员都能够按照程序严格执行并尽量做到,那么可以肯定地说,管桩接头就不会、也不应该存在目前所谓的种种问题。但现实的情况是:施工人员焊接水平普遍不很高,而且还参差不齐,这就导致每根桩的接头质量不相一致,差别很大,有时甚至由于同组三个焊工焊接水平的不同,竟导致同一个接头不同角度处焊缝质量相差很大,而焊缝的最终开裂,总从首先那些薄弱环节开始发生,终而殃及整桩;另外,施工人员因为急需赶进度等各种原因,一般都不能严格按照规范规定进行施工,如上文所述的第1、4条可以说是接桩中的关键工序,但现场却鲜见真正这样做的,通常的做法就是接好就焊、焊好即打,别说是除锈,就是能用抹布将钢端板上的泥砂擦除干净,也已经难能可贵的了,而这样做的直接后果就是焊缝的质量极难得到保证,且上下节桩段不能接触紧密,上节桩传给下节桩的荷载到了接头处将完全由焊缝来承受,势必增大焊缝开裂的概率。特别是在锤击法施工中,因为在施打过程中接头要经受成百上千次的锤击作用,焊缝受到高值拉压应力的反复作用而更加容易出现开裂。而且,从PDA动测情况来看,也确实有不少的焊接接头都出现了不同程度的裂缝。所以,如果不能遵严格守规范中的规定,桩节接头的质量就很难得到保证。

2.改进接桩方法、提高接头质量

为了提高桩节接头的质量,同时又不影响施工的进度,就必须改进现有的管桩拼接技术,这可以借鉴美国、挪威等国在拼接实心管桩时所采用的环氧树脂销钉式拼接技术。理论和实践都已经证明,环氧树脂销钉式拼接无论在结构方面还是在经济方面都很好的表现。

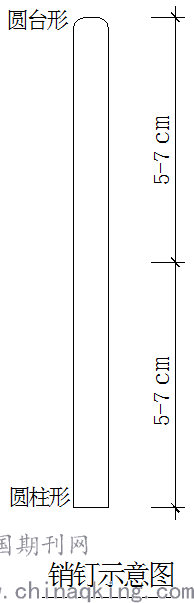

目前大多数工厂生产管桩,在预应力施加完毕之后,都会在其钢端板中留下8~10个一定直径的小孔,而且这些小孔在管桩的正常使用阶段并不起任何作用。由此我们就想到,在管桩的制作过程中,可以在一端的钢端板的小孔位置处预留相同数量相同直径的混凝土孔洞。这道工序可由管桩生产产家来完成:将桩端固定钢模和预应力锚具的螺丝头加长,适当伸出管壁混凝土3~5cm。这样张拉完成放张脱模之后,就会形成一个混凝土预留孔。此外,我们另外再单独加工相应尺寸的圆钢销钉,其长度应略短于2倍的预留孔深,并且,销钉一端应加工成圆柱形,而另一端应加工成圆台形,以方便接桩时的插入,具体见左示意图。正式接桩时,先用钢丝刷对销钉进行除绣,并将环氧树脂灌入混凝土孔中,然后给钢筋或销钉定位。这时应该注意的是,应将销钉的圆柱形那端朝下插入预留孔,圆台形的那端应向上放置,这样上节桩段比较容易插入。当然,同时定位这8~10根销钉可能有些困难,可让其中1根或2根较其余的稍长一些(这样的话对预留孔当然也就提出了一个新的要求,即1~2个孔要比其它孔略微深一点),它们可以独立进入,这样定位就相对容易些。最后的工序就是将上节桩插入,之后就可以进行焊接并沉桩了。

国外相关资料表明,如果销钉长度能够达到30~40倍的孔洞直径,且其面积总和能够达到桩身混凝土横截面面积的3%,那么即使不再焊接,接头的质量也同样可以得到保证。但是我们考虑到,管桩壁厚一般只有50~100mm,为了不过多削弱桩身混凝土,所以我们并不建议预留那么深的孔洞,一般5~7cm就可以达到较好的效果。同时,为了充分保证接头的质量,焊接依旧需要进行。这时,如果想要加快施工速度,焊接的质量可以不像前文要求的那么严格,其中的道理显而易见。反之,如果依然如前文那样严格要求焊接质量,那么销钉的数量则可以适当减少,并可通过粗略的计算来估计。

上面介绍的在这种拼接方法,我们就称姑且之为环氧树脂销钉加焊接式拼接。其中,唯一需要引起重视的一个问题就是环氧树脂的凝固问题。因为环氧树脂常需要有一个较长的凝固期,这与环氧的凝固特性及温度有关,一般约为30min~24h,常温下为24h。如果想让环氧树脂在管桩的正常使用阶段才发挥其作用,即让环氧树脂在打桩完成后再固结,那么焊接这道工序就必不可少,因为需要焊缝来抵抗施打过程中接头处所受到的拉压应力以及施打完毕后土体上浮在接头处产生的拉应力,这时焊缝的设计只要考虑能够抵抗上述应力即可。而如果想让环氧树脂在打桩过程中就完全发挥其作用,那么必须等其凝固之后才能施打,而这无疑将会极大影响打桩的进度。为了解决质量与进度之间的这对矛盾,可以采取相关的一些技术手段。一般可用内部电阻丝加热以加快凝固:将一根细铜丝绕在钢筋或销钉上,待树脂灌入孔中后,将上节段放好,并从一台发电机引来电流(约24V,100A)约5分钟以启动反应。一俟启动,反应就进行得很快。甚至在冬季,大约15分钟就可达到足以容许打桩的强度。这样总共约需要不到20分钟的时间,而目前的接桩方法约需要25~30分钟的时间,也就是说,新采用的接桩方法不仅可以提高接头的质量,还可以提高施工的进度,上述矛盾也就被很好地解决了。

其实,即使不采用上述接桩方法,而只是在原有钢端板焊接式接桩法的基础上加入几根销钉,也会大大增强管桩接头的抗剪能力,这一点同样非常重要,因为众所周知,管桩本身的抗剪能力是比较差的。而现在的这种方法,不仅可以加强接头的抗剪能力,还可以增强其抗拉、抗弯能力。

由于铜在混凝土中是对预应力筋起电化学腐蚀的祸根,故在选取内部电阻丝的时候,改用尺寸和电性质恰当的钢丝导线可能相对更加安全。在美国也用蒸汽罩夹在桩的拼接处以加速这种反应。

3.试验证明

为了证明新采用的接桩方法确实具有上述的种种优点,我们在某施工现场进行了两组对比试验。试验用管桩采用外径为400mm、壁厚55mm、长4m的AB型PTC桩:PTC-AB400(55)- 4、4,整桩长8m。本试验采用静压沉桩法。

参考浙江省管桩标准图集及现场实测结果,有关端板尺寸见下表3-1:

因为试验采用的是现有桩型,管桩在制作时并没有预留混凝土孔洞,所以我们在施打前,在桩端钢板原有的孔上,用冲击钻套深6~7cm,孔径约为15 mm。因为本试验的目的,是证明环氧树脂销钉式拼接法与原先单纯的钢端板焊接式接桩法相比,在结构及施工进度方面都具有一定的优越性,所以预留孔的深度也并不需要前文提及的30~40倍的孔径,又考虑到本试验采用静压沉桩法及冲击钻头的长度,最终实际孔深定为60mm。本试验采用的钢筋为Φ14的圆钢。具体可参见上图。

本试验用桩总共为4根,各桩的拼接情况见下表3-3:

锤击振动桩基无损检测法,这是国际上广泛采用的一种方法,它的原理就是将波动理论应用于桩基检测。由于该法具有受场地约束小、测试设备简单、操作方便、测试速度快、获得的波形规律性较好以及判读明了简便等众多优点,因此我们专门聘请了慈溪市建筑安装工程质量监督站技协,在试验桩植入一星期后采用上述方法对桩基进行了检测。最后的动测结果及分析见下表3-4:

以上的结果及分析说明,环氧树脂具有较好的粘接能力,钢筋条加环氧树脂能将上下两节桩段很好地连接成为一个整体,特别是4#管桩更是一个强有力的证明。因为4#管桩完全没有焊接,而根据宁波地区的地质条件,一般桩植入后都会发生上抬,并且在大多数情况下,上节桩段上抬量会比下节桩段大一些,尤其当打桩机移走、上部荷载卸除之后,这样如果上下两节桩段不能很好地连接成为一个整体,也就是说环氧树脂粘接能力不强、抗拉能力差,那么肯定会在接桩处断裂。而现在4#管桩测出来是Ⅰ类桩,这就充分说明了环氧树脂销钉式拼接在结构方面出色的表现。

而且,在锤击沉桩时,如前文所述,会在桩身产生很大的拉力,有时甚至会超出接头焊缝的抗拉设计值,如对PTC-AB400(55)管桩而言:

而据宁波地区一些桩基的动测结果来看,在锤击法施工时,桩身最大拉力有可能达到4000kN甚至不止,这个值明显要大于焊缝的抗拉设计值。虽然打桩过程中出现的拉力是一个瞬时力,在这种状态下,焊缝的抗拉能力会有一定程度提高,但究竟能够提高多少,这还是一个未知数,或说是一个不确定数。因此,加强接头的抗拉能力就显得极其必要。

同时,由于众所周知的原因,管桩的抗剪能力一向不尽人意,当管桩桩基受到水平荷载作用(例如地震作用)时,管桩很容易便会被剪断,尤其当接头质量不是非常可靠时,很可能会在接头处被剪断,而一旦接头错位,不仅多节桩只能当一节桩使用,甚至还极有可能导致上部建筑物整体坍塌,这将对人们的的生命和财产造成毁灭性的破坏,也和建筑物“大震不倒、中震可修、小震不坏”的抗震设计要求相背。

而如果采用环氧树脂销钉加焊接式拼接接桩方法,无疑会极大增强管桩尤其是接头处的抗剪能力。只要环氧树脂将销钉和混凝土连成为一个整体,那么这个作用将非常明显,这一点可说是无庸质疑的。这通过简单的计算就可以得到验证。

此外,采用环氧树脂销钉式拼接接桩方法,在经济方面,每一个接头估计约需2~3元,比原先的接桩方法更加具有优势;而在接桩时间方面,每一个接头估计约需15~20分钟左右,这和原先的接桩方法相比,也可说是毫不逊色。

结语

基于上述种种原因,同时出于安全方面的考虑,我们建议:采用环氧树脂销钉式拼接和钢端板焊接式接桩相结合的接桩方法,即环氧树脂销钉加焊接式拼接。特别当采用锤击法沉桩时更应如此。这不仅很好地保证了接头的质量,而且在费用方面不会增加很多,和原先相比,每一个接头估计约需增加2~3元,而在时间方面几乎不存有任何影响。而当采用静压法沉桩时,考虑到施打过程中产生的拉应力不是很大,可以适当降低焊接的质量这样,这样,不仅节省了焊接的费用、不增加接头总费用,接头抗剪能力也大大提高。当然,这种接桩方法可以在一个地区先进行试点,因为最终的结果需要时间来证明,然后再在更广泛的区域内进行推广。

论文作者:苏侠杰,胡江勇

论文发表刊物:《基层建设》2017年第15期

论文发表时间:2017/10/10

标签:销钉论文; 环氧树脂论文; 管桩论文; 质量论文; 桩基论文; 方法论文; 应力论文; 《基层建设》2017年第15期论文;