摘要:电力电缆能否安全运行是电力系统安全运行不可忽视的组成部分,近年高压电缆发生故障也较为频繁,且故障率有上升迹象,安全生产和正常生活秩序受到了影响。本文对高压电缆头常见的故障产生原因进行了分析并提出了相关的预防措施。

关键词:电缆终端头;制作工艺;故障分析

1 引言

电缆终端头是将电缆与其他电气设备连接的部件;电缆中间头是将两根电缆连接起来的部件;电缆终端头与中间头统称为电缆附件。电缆附件应与电缆一样能长期安全运行,并具有与电缆相同的使用寿命。

高压电缆自身发生故障的机率是非常低的,在开关设备中,电缆故障的原因主要是由于电缆头与电缆和开关设备的配合不良造成的,电缆头故障的原因中,发生率中的占比最高的是电缆头制作工艺造成的,下面针对电缆头制作工艺造成电缆故障的常见原因及解决措施进行分析。

2 电缆终端头故障常见原因及解决措施

2.1 安装压力不够,造成接触不良

在安装电缆头时,线耳与开关设备套管连接时,螺栓、螺母拧不紧,导致端面接触不良,运行时连接的接触电阻过大、温升加快、发热大于散热,促使接头的氧化膜加厚,又使接触电阻更大,温升加快。如此恶性循环,使电缆头迅速老化,进而导致接头的绝缘层破坏,形成相对地击穿造成短路。

对于此类问题,在施工时,装在套管上的M16螺杆,一定要拧到底,然后再安装线耳;在拧紧线耳的螺母的时候,电缆在柜子上要用电缆夹对其固定,起到支撑作用,避免线耳单边受力,可使线耳与套管能够完全接触,固定螺母也能够对其有足够的扭矩进行锁紧。特别的在安装双缆时,安装后插的电缆时更加要注意线耳与铜棒的接触问题。

2.2应力管与电缆外半导体层和铜屏蔽层对接不当造成绝缘击穿

在电缆终端头制作过程中的错误做法:电缆外绝缘层半导体层与铜屏蔽层和外绝缘层同齐,应力管与电缆外半导体层和铜屏蔽层对接没有进行搭接严重违反电缆终端头的制作工艺。

应力管安装位置处容易发生故障原因是由于高压电缆每一相线芯外均有一接地的屏蔽层,制作电缆终端头要求应力管与半导层连接时必须有20-25mm的搭接,这是制作电缆头制作时最重要的步骤,应力锥安装位置尺寸必须严格按照工艺要求来执行,尺寸错误或者安装不到位都会导致绝缘击穿短路事故的发生。

电缆头施工时由于剥去了屏蔽层,改变了电缆原有的电场分布,将产生对绝缘极为不利的切向电场。在剥去屏蔽层芯线的电力线向屏蔽层断口处集中。那么在屏蔽层断口处就是电缆最容易击穿的部位,电缆最容易击穿的屏蔽层断口处,应采取分散这集中的电力线(电应力),应力管套在屏蔽断口处分散断口处的电场应力线,从而保证电缆的可靠运行。

要使电缆可靠运行,电缆头制作中应力管非常重要,而应力管是在不破坏主绝缘层的基础上,才能达到分散电应力的效果。在主绝缘层外,铜屏蔽层内的外半导体层,同样也是消除铜屏蔽层不平,防止电场不均匀而设置的。对于电缆终端而言,电场畸变最为严重,影响终端运行可靠性最大的是电缆外屏蔽切断处,也是绝缘最薄弱处,所以说上图没有按制作工艺要求制作,一定会发生电缆外屏蔽层切断处绝缘击穿短路事故。

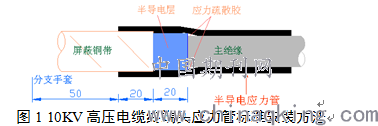

为尽量使电缆在屏蔽层断口处电场应力分散,应力管与铜屏蔽层的接触长度要求不小于20mm,短了会使应力管的接触面不足,应力管上的电力线会传导不足,长了会使电场分散区(段)减小,电场分散不足。一般在20~25mm左右。电缆终端头应力管标准安装方法如图1所示。

2.3 在剥切电缆时电缆刀没控制好切割深度

由电缆头击穿情况可知,故障点均在电场畸变最严重的铜屏蔽层断口和半导体层断口处,主绝缘材料热熔后流失,铜屏蔽剥切口至半导体层剥切口线芯已部分裸露。电缆绝缘层表面有明显放电碳化通道,由此可见,图中电缆终端头击穿原因是:剥切电缆半导体层时,用力不当,使主绝缘层表面有伤痕,造成此处绝缘最薄弱,击穿电压过低。因此,在电缆制作制时,剥切的力度一定要注意以下几点,必要时使用专用工装进行剥切。

(1)剥切内护套时,避免划伤铜屏蔽层,造成断口处电场强度增强,容易放电。

(2)剥切铜屏蔽时,避免用力不当,划伤半导体层,容易存在气隙。

(3)剥切电缆半导体层时,避免用力不当,使主绝缘层表面有伤痕,容易存在气隙。

当然,在电缆剥半导体层难免会留下细小的划痕,半导体物质嵌入绝缘中必须清理干净,再用纱布进行轴向打磨,之后用火烤发亮之后在涂少量的硅脂。

2.4 半导体层断口处理不当造成的绝缘问题。

半导层的切口没有进行光滑平整的处理,导致半导层对电缆主绝缘体产生局部放电,从而造成绝缘问题。

对于交联聚乙烯绝缘电缆来说,它耐局部放电性能差,受杂质和气隙及水份的影响很大,在半导层的断口处易产生局部电场集中,发生局部放电。另外,由于运行中的弯曲变形、冷热作用,金属屏蔽层与绝缘层之间就易产生气隙,气隙的局部放电,虽然不会立即导致整个介质的击穿,但是绝缘内部空隙处逐步形成电树枝,并向纵深发展,绝缘加速老化直至发生绝缘电击穿或热击穿;同时金属屏蔽断口处如果有尖角毛刺,此处就会存在集中的高场强,引发绝缘介质的树枝状裂纹,出现树枝状放电。电树枝在发展中必然伴随着局部放电,而局部放电又促进树枝的生成与成长。

交联电缆绝缘对绝缘微孔杂质及半导体屏蔽微孔及突起尺寸的要求非常高,因此,在半层体层剥切后,需要对断口进行相应的处理,常用的方法如下:

(1)电缆绝缘层剥切后,应用细砂纸仔细打磨主绝缘层表面,使其光滑无刀痕,无半导体残点。

(2)打磨和清洗主绝缘时,清洗剂和砂纸不得碰到外半导电层,以免清洗剂溶解半导电层,砂纸打磨遗留杂质清除不干净导致放电。

(3)清洗绝缘层表面必须用清洗溶剂从线芯向半导体层方向,严禁用接触过半导体屏蔽层的清洗纸清洗主绝缘层表面。

(4)铜屏蔽断开处和半导体层断开处有尖角毛刺的部位必须处理平整。

(5)电缆半导体屏蔽层剥切后,表面清除干净,避免半导体残留在主绝缘层上。

(6)用硅脂填充电缆绝缘半导体层断口处的气隙以排除气体。

3 结语

通过上述电缆头绝缘故障的分析,高压电缆终端头施工中应严格按照高压电缆头安装工艺制作,同时对新做电缆头应检查绝缘情况,排除隐患,对已投运电缆应按预试规范要求加强绝缘检测,为电力设备安全运行提供有效的保证。

参考文献

[1]杨琨超,毕荣.电力电缆(电线)及附件生产加工工艺与质量检测标准实用手册. 安徽文化音像出版社,2003.

[2] JB/T8144额定电压26/35kV 及以下电力电缆附件基本技术要求.

[3]深圳市沃尔核材股份有限公司10KV热缩型电缆附件安装说明书.

论文作者:刘德胜

论文发表刊物:《基层建设》2017年第24期

论文发表时间:2017/11/16

标签:电缆论文; 屏蔽论文; 断口论文; 半导体论文; 应力论文; 终端论文; 电场论文; 《基层建设》2017年第24期论文;