杭州市交通工程集团有限公司 浙江杭州 310026

摘要:针对桥面铺装层容易老化、裂缝、车辙等病害特征,以玄武岩纤维新型材料,具有环保无污染、耐腐蚀与高温、抗老化等性能广泛应用在路面工程当中。本文依据通过室内干拌试验,明确玄武岩纤维高粘沥青混合料室内拌合施工技术,通过加入高粘粒子改性剂,共同干拌60s,既可保证纤维与高粘粒子改性剂有足够的干拌时间,又不会使纤维与粒子聚集成团。现场施工拌合工艺应参照室内拌合工艺研究结果,经试拌确定。为以后类似玄武岩纤维高粘沥青混合料桥面铺装层设计施工及其复合增强效果,进一步研究与应用提供参考。

关键词:玄武岩纤维;高粘度改性沥青;干拌后湿拌;桥面铺装;施工技术

引言

随着当代经济不断发展,交通运输量日益剧增,车辆轴载也随之增多,由于南方地区气候关系,对沥青路面的性能尤为更高条件。针对桥面铺装层容易老化、裂缝、车辙等病害特征,以玄武岩纤维新型材料,具有环保无污染、耐腐蚀与高温、抗老化等性能广泛应用在路面工程当中[1]。然而国内一般对于其材料的研究多聚集在集料级配、以及路用优能的评价上[2-4],同时材料在荷载作用下的粘弹性响应特点鲜有关注。从桥面铺装剖析平常将铺装层视为理想线弹性材料[5],其实与实际情况截然相反。本文依据通过室内干拌试验,明确玄武岩纤维高粘沥青混合料室内拌合施工技术,最后加入高粘粒子改性剂。现场施工拌合工艺应根据室内拌合工艺研究结果,经试拌确定。从而为玄武岩纤维高粘沥青混合料桥面铺装层设计施工提供参考与借鉴。

1、工程概况

由我公司承建的黄衢南高速开化互通与205国道连接线公路工程第2合同段,起讫桩号为K5+800~K7+765.409,路线全长1.955Km(包括上茨大桥1座)。路面工程:主线里程桩号为K1+086.000~K7+765.409、三里亭支线里程桩号为K0+000.000~K1+067.000,路面施工全长7.720 Km,沥青混凝土路面。依托本项目上茨大桥工程,该桥上部采用4×30m+4×30m预应力砼T梁,结构先简支后连续;下部结构桥墩采用柱式墩、桩基础,桥台采用肋式台、柱式台、桩基础,桥面铺装原设计采用4cm细粒式沥青混凝土+6cm中粒式沥青混凝土结构。

2、桥面铺装结构

上茨大桥上面层采用4cm玄武岩纤维高粘沥青SMA-13混合料,下面层采用6cm AC-16沥青混凝土,但所用粗、细集料和矿粉应与上面层相同。玄武岩纤维高粘沥青SMA-13混合料采用“先干拌后湿拌”的生产工艺,以70#道路石油沥青作为基质沥青,生产时先将玄武岩纤维与矿料进行第一次干拌,之后加入高粘沥青改性剂二次干拌,之后加入基质沥青湿拌,详细工艺见沥青混合料拌合工艺部分。防水粘结层采用热喷型聚合物改性沥青+碎石结构,并采用沥青同步碎石撒布的施工工艺。桥面调平层应进行抛丸处理,局部采用精铣刨修复桥面高程。采用双层铺装体系,桥面铺装详细结构见表1。

3、原材料性能

3.1高粘改性剂

高粘改性剂采用江苏宝利沥青公司的直投式高粘改性剂,该改性剂以热塑性橡胶为主要原料,并配以稳定剂、高粘性树脂及增塑抗氧化等成分,充分混熔塑化而成的淡黄色球状颗粒。使用时直接将高粘粒子加入骨料中干拌,利用拌合过程中骨料的高温传热及混合料的相互摩擦、剪切,将粒子分散、溶胀,与之后加入的基质沥青湿拌,快速改性从而产出高粘度改性沥青混合料。添加量为SMA-13沥青混合料重量比的1.0%。

3.2玄武岩纤维

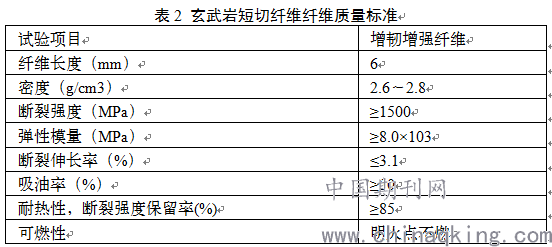

玄武岩纤维采用浙江石金玄武岩纤维有限公司生产的6mm短切玄武岩纤维,添加量为SMA-13沥青混合料重量比的0.40%。其技术指标应符合中华人民共和国交通运输行业标准《公路工程玄武岩纤维及其制品第1部分:玄武岩短切纤维》(JT/T 776.1-2010)对沥青混凝土用玄武岩短切纤维的质量要求规定,见表2。

3.3沥青

玄武岩纤维高粘沥青SMA-13混合料采用A级70#道路石油沥青作为基质沥青,防水粘结层热喷型改性沥青采用SBS(I-D)型改性沥青,粘层采用SBS改性乳化沥青,各沥青须符合《公路沥青路面施工技术规范》(JTG F40-2004)中相应各项技术指标要求,其试验方法应符合《公路工程沥青及沥青混合料试验规程》(JTJ052-2011)的规定。沥青混合料配合比设计仅针对桥面铺装上面层所采用的玄武岩纤维高粘沥青SMA-13型沥青混合料。

3.4粗集料

沥青混合料所用粗集料采用玄武岩碎石,粗集料的生产必须由具有生产许可证的采石场生产;粗集料必须采用大型反击式破碎机,以及规定的除尘、整形加工工艺进行轧制,要求具有良好的颗粒形状,粗集料碎石应无风化坚硬、无杂质洁净、干燥、近正方体、有棱角表面粗糙、粒径大于2.36mm,并严格限制集料的针片状颗粒含量和含泥量。粗集料应在加工时水洗,粗集料采用S10(10~15)、S12(5~10)、S14(3~5)三种粒径。

3.5细集料和矿粉

细集料采用坚硬、清洁、干燥、无风化、无杂质并有适当级配的0~2.36mm机制砂,优先选用石灰岩石质,不得选用酸性岩质,也不能采用料场的下脚料。细集料的生产必须由具有生产许可证的采石场、采砂场生产。矿粉填料必须用石灰岩经磨细得到的矿粉,原石料中的泥土杂质应除净。矿粉应干燥、洁净,始终保持干燥不起团,能从矿粉仓自由流动,拌和机的回收粉尘不得作为填料使用。为改善集料和沥青的粘附性,要求采用干燥的磨细一级消石灰粉作为填料的一部分,其用量宜为矿料总量的1%~2%,尤其注意对矿粉级配的检验。

4、拌合施工技术

通过室内干拌试验,确定玄武岩纤维高粘沥青混合料室内拌合工艺,将纤维与加热的集料干拌30s,使纤维大致分散。之后加入高粘粒子改性剂,共同干拌60s,既可保证纤维与高粘粒子改性剂有足够的干拌时间,又不会使纤维与粒子聚集成团。干拌完成后加入基质沥青湿拌3min,与普通沥青混合料相比,增加了1.5min的干拌时间。现场施工拌合工艺应根据室内拌合工艺研究结果,经试拌确定。

4.1施工前检查

SMA混合料拌和前,均需对拌和楼进行彻底的检修与维护。避免发生导热油渗漏、沥青泵停机、矿粉掺加速度慢及掺加量不够等问题。同时对所有计量设备进行检查。

4.2混合料温度控制

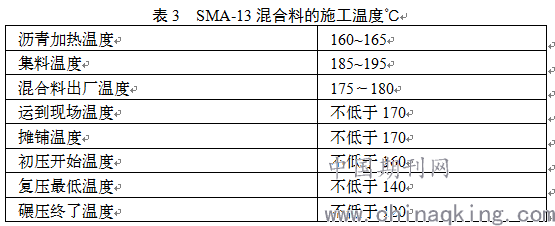

严格掌握沥青和集料的加热温度以及玄武岩纤维高粘沥青SMA-13的出厂温度。玄武岩纤维高粘沥青SMA-13的施工温度范围见表3。开盘拌合时,集料应提高加热温度,干拌2~3锅废弃后,正式干拌。

注:①所有检测用温度计应采用半导体数显温度计并及时送当地计量部门检定,或在监理监督下用标准温度计标定;②所有温度检测均应按正确的方法操作,避免温度计探头位置不当使测得温度不真实。③碾压温度是指碾压层内部温度。

4.3拌合时间及加料次序

1)玄武岩纤维投放要求:玄武岩纤维掺加比例为沥青混合料总质量的0.4%,分装成塑料小包由人工量取直接投入拌和锅。

2)高粘改性剂投放要求:高粘改性剂掺加比例为沥青混合料总质量的1%,分装成塑料小包由人工量取直接投入拌和锅。

3)材料添加顺序及时间控制:加入集料后干拌10s,之后加入玄武岩纤维干拌10s,投入高粘沥青改性剂,干拌20s。之后依次加入基质沥青、矿粉进行湿拌,湿拌时间为35s,总拌和时间控制在70~80s。

4.4混合料生产监控

要注意目测检查混合料的均匀性,及时分析异常现象。如混合料有无花白、冒青烟和离析、析漏等现象。如确认是质量问题,应作废料处理并及时予以纠正。在生产开始以前,有关人员要熟悉本项目所用各种混合料的外观特征,这要通过细致地观察室内试拌的混合料而取得。要严格控制油石比和矿料级配,避免油石比不当而产生泛油和松散现象。调整矿粉填加方式,避免矿质混合料中小于0.075mm颗粒偏低的现象出现。每台拌和机开拌后每天上午、下午各取一组混合料试样做马歇尔试验和抽提筛分试验,检验油石比、矿料级配和改性沥青SMA-13的物理力学性质。混合料不得在储料仓中长时间储存,以不发生沥青析漏为度,SMA混合料只限当天使用。

5、配合比设计

5.1配合比确定

为保证配合比设计的准确性,目标配合比设计阶段矿料级配各粒级均由各档粗、细集料逐级筛分配成,生产配合比阶段,首先应根据现场各档粗细集料的筛分结果,通过试配由目标配合比的矿料级配确定出粗集料(S10、S12、S14)、细集料、矿粉间冷料的比例。分别对各档规格冷料输送带不同转速、下料口不同开口程度的流量进行测定,将目标配合比选定的冷料级配比例,转换为冷料输送带进料速度、下料口开口程度的参数,供拌和楼操作使用。

确定各热料仓矿料和矿粉的用量。必须从二次筛分后进入各热料仓的矿料取样进行筛分,根据筛分结果,通过计算,确定各热料仓的供料比例,供拌和机控制室使用,使矿质混合料的级配接近目标配合比确定的级配(波动范围按规范规定的施工允许波动范围控制)。同时选择适宜的筛孔尺寸和安装角度,并反复调整冷料仓进料比例,以达到供料均衡。取目标配合比设计的最佳沥青用量OAC和OAC±0.3%三个油石比,以及生产配合比的矿质混合料,用试验室的小型拌和机拌制沥青混合料进行马歇尔试验,检验沥青混合料体积性质,确定最佳沥青用量。生产配合比确定的最佳沥青用量与目标配合比确定的最佳沥青用量之差应不超过0.2个百分点。

5.2矿料级配确定

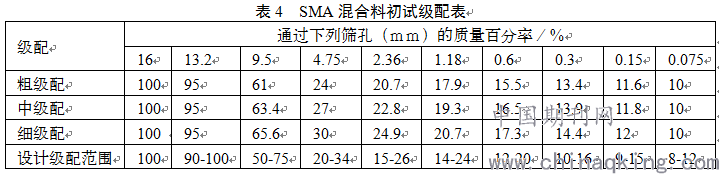

以4.75mm通过率为控制指标,控制4.75mm通过率分别为24%、27%、30%,设计粗、中、细三种级配,13.2mm和0.075mm通过率分别均为95%和10%。初试级配见表4,经马歇尔试验选定中级配为设计级配。

5.3油石比确定

以中级配为设计级配,玄武岩纤维用量为0.4%,高粘改性剂为1%,油石比分别为5.6、5.9、6.2、6.5,进行马歇尔试验并经路用性能检验,确定目标配合比最佳油石比为5.9。

5.4目标配合比检验

对经目标配合比设计确定的玄武岩纤维高粘沥青SMA-13混合料按《公路沥青路面施工技术规范》(JTG F40-2004)要求进行配合比检验。相应试验方法按《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求进行。

6、结论

玄武岩纤维SMA-13C沥青混合料的质量控制关键,在于原材料的控制、配合比控制、混合料的拌合温度等各环节的把控,进一步研究与应用玄武岩纤维的SMA沥青混合料的特点,才能把控好玄武岩纤维SMA-13C沥青混合料的质量。本项目在建设单位的大力支持和专家技术指导下,通过努力,采用玄武岩纤维高粘粒子沥青路面施工取得了圆满成功。经检测和观测结果表明,采用本工法施工,各项指标和路用性能均满足要求。

参考文献

[1]王明超,张佐光,孙志杰,等.连续玄武岩纤维及其复合材料耐腐蚀特性[J].北京航空航天大学学报,2006,32( 10) : 1255-1258.

[2]彭广银,钱振东,傅栋梁.短切玄武岩纤维沥青混合料路用性能研究[J].石油沥青,2009,23(1) : 8-11.

[3]于雪松.玄武岩纤维沥青混合料目标配合比设计及老化性能研究[D].长春:吉林大学,2012.

[4]赵丽华.玄武岩矿物纤维改善SMA性能研究[J].低温建筑技术,2010,(8) :17-18.

[5]葛秀萍,黄志义,王金昌.玄武岩纤维高粘沥青桥面粘弹性分析[J].低温建筑技术, 2015 , 37 (8) :3-6

论文作者:王新贵

论文发表刊物:《基层建设》2017年第15期

论文发表时间:2017/9/25

标签:玄武岩论文; 沥青论文; 纤维论文; 桥面论文; 粒子论文; 油石论文; 改性剂论文; 《基层建设》2017年第15期论文;